【未来戦略コンサルタント藤元健太郎が考える】工場が強かった日本

「カイゼン」の過去と未来

かつて高度経済成長に世界を席巻した日本の製造業の強さのひとつが「カイゼン」だった。工場で働く真面目で優秀な従業員達は就業後に集まり,道具を置く最適な場所を数センチ単位で議論して作業工程を数秒単位を短縮する。そうした小さいカイゼンを沢山積み重ねることで世界最高水準の品質を実現していった。しかし,現代のカイゼンはサイバー空間の中で行われる。デジタルツインとも呼ばれる手法で,サイバー空間に展開された仮想の工場で瞬時に数万通りのライン配置などがシミュレーションされ,もっとも効率的な工場の設計ができあがるのだ。

このカイゼンに代表されるように日本の競争力は現場力でもあった。極端な話,リーダーが凡庸でも優秀な現場力が世界に戦える力を生み出していた。しかし,現代においては,リーダーが非効率な古い仕組みを破壊し,テクノロジーを駆使して常に全体最適になるよう推進していくことが求められている。優秀な現場はむしろ部分最適になる傾向があるため,全体最適を阻むことになる。日本でDXが遅れている要因のひとつがここにあるとも言えるだろう。

常識を越えるギガプレス

全体最適の事例のひとつはテスラだ。テスラは「ギガプレス」という方法を生産ラインに導入した。一度のプレスで100点以上の部品をまとめて作るような効率的な手法だ。自動車業界においてはT型フォード以来のラインで部品を組み立てていくことが常識になっており100年以上の歴史の中ではギガプレスは非常識な手法でもある。なぜならば,自動車というのは壊れた箇所を部品単位で取り替えて修理をするという考え方が常識だったが,ギガプレスでは修理ができなくなるからである。

しかし,自動車に留まらない社会の仕組みを構想するイーロンマスク氏の頭の中では,修理にこだわるよりも全体最適なイノベーションの方を優先したと言える。実はすでにトヨタもこの生産方式に注目している。トヨタの素晴らしいところは日本企業にありがちな過去の成功体験に縛られて判断できなくなることが無いところだろう。元々トヨタは米国の自動車を全部分解して真似するところから始まっているので,成功体験に縛られるよりも良いモノはどんどん真似してでも取り入れる文化がある。まさに「カイゼン」の王様でもあったトヨタが,世界のトップを走り続けられるのはこのあたりなのかも知れない。

工場無人化の先にあるもの

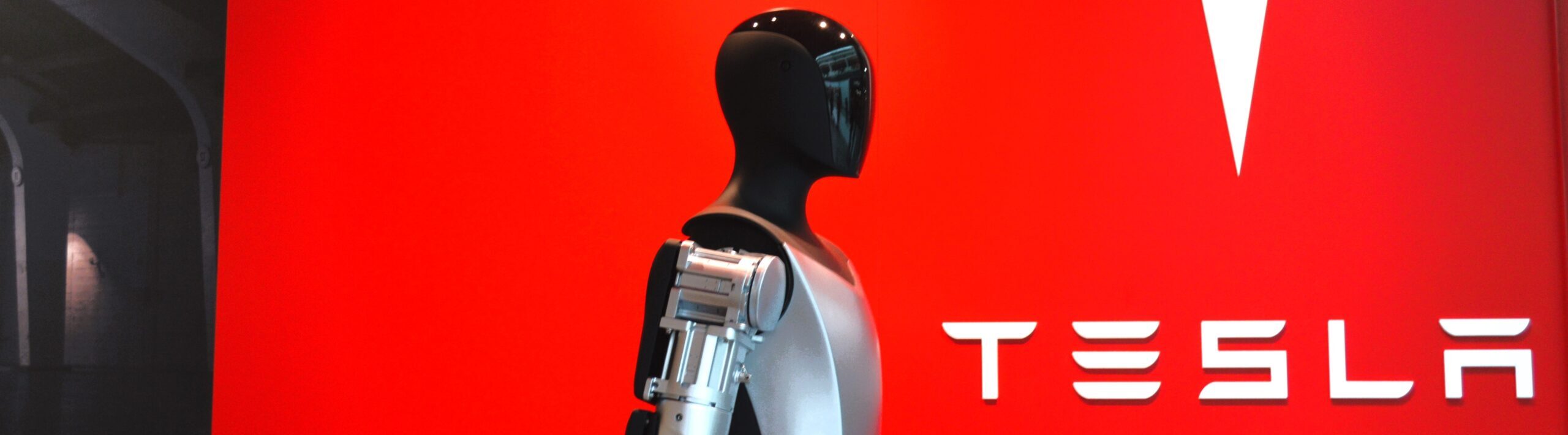

テスラでもうひとつ注目なポイントは開発中の人型ロボットだろう。製造業はロボットがもっとも進化していた領域でもある。まさにファナックなど工場の生産ラインにおけるロボットは日本のお家芸でもあった。しかし,それは生産ラインの人間を置き換えるための特定の工程に最適化された各種ロボットであった。しかし,テスラの人型ロボットはまさに人間と同じ動きができるロボットであり,その汎用性はとても高い。自動化された生産ラインでは対応できないような様々な雑多な作業も人型ロボットであれば対応可能だ。効率的な生産ラインと非効率な作業までも無人化可能にする人型ロボット。

いよいよ工場の完全無人化の世界も見えて来たと言えるだろう。しかし一方で工場労働者が少なくてもすむ時代には,安い労働力を求めて日本から途上国に移転した工場の国内回帰という流れを加速される側面もある。そしてその先にはカスタマイズや最終組立を最終消費地で行うマイクロファクトリーの流れもあるかも知れない。大量生産大量消費からマスカスタマイゼーションが加速し,顧客提供価値に合わせたサービス化が進む製造業は再び,きめ細かい現場の強みが復活する可能性も秘めていると言えるだろう。一周まわった先の日本の製造業の未来に期待したい。

最新記事 by D4DR PR Staff (全て見る)

- 【イベント報告】「サステナ思考で生まれたバスクリンの伝統と革新」(1/23 第70回NRLフォーラム) - 2025-02-14

- 【イベント報告】「アパレル店舗の海外進出の現状と未来」(11/21 第69回NRLフォーラム) - 2025-01-14

- 【イベント報告】「『UGCサイネージ』と『iBODY』による新価値創出」(10/24 第68回NRLフォーラム) - 2024-12-24